項(xiàng)目介紹

精益管理

精益生產(chǎn)管理是一-種以客戶需求為拉動(dòng),以消除浪費(fèi)和不斷改善為核心���,使企業(yè)以最少的投入獲取成本和運(yùn)作效益顯著改善的一種全新的生產(chǎn)管理模式�。

精益生產(chǎn)理念提倡以最大限度地減少企業(yè)所占用的資源和降低企業(yè)管理和營運(yùn)成本為主要目標(biāo)的生產(chǎn)方式�,其以“消除浪費(fèi)、持續(xù)改善”為理念,從而通過對(duì)生產(chǎn)方式進(jìn)行不斷的改進(jìn),消除原材料的浪費(fèi),來進(jìn)一完善操作程序���、提高品質(zhì)質(zhì)量���,進(jìn)而縮短產(chǎn)品生產(chǎn)時(shí)間等持續(xù)減少企業(yè)運(yùn)營中的非增值活動(dòng)。

精益生產(chǎn)管理的11種方法

1. 5S與目視控制 2.準(zhǔn)時(shí)化生產(chǎn)(JIT) 3.看板管理(Kanban) 4.零庫存管理 5.全面生產(chǎn)維護(hù)(TPM) 6.運(yùn)用價(jià)值流圖來識(shí)別浪費(fèi) 7.生產(chǎn)線平衡設(shè)計(jì) 8.拉系統(tǒng)與補(bǔ)充拉系統(tǒng) 9.降低設(shè)置時(shí)間(Setup Reduction) 10.單件流 11.持續(xù)改善(Kaizen)

精益生產(chǎn)管理的四大核心內(nèi)容

1�����、拉動(dòng)式準(zhǔn)時(shí)化生產(chǎn)

以最終用戶的需求為生產(chǎn)起點(diǎn)強(qiáng)調(diào)物流平衡��,追求零庫存����,要求上一道工序加工完的零件立即可以進(jìn)入下一道工序�。由于采用拉動(dòng)式生產(chǎn)����,生產(chǎn)中的計(jì)劃與調(diào)度實(shí)質(zhì)上是由各個(gè)生產(chǎn)單元自己完成,在形式上不采用集中計(jì)劃��,但操作過程中生產(chǎn)單元之間的協(xié)調(diào)則極為必要��。

2����、全面質(zhì)量管理

強(qiáng)調(diào)質(zhì)量是生產(chǎn)出來而非檢驗(yàn)出來的,生產(chǎn)中的質(zhì)量管理來保證最終質(zhì)量生產(chǎn)過程中對(duì)質(zhì)量的檢驗(yàn)與控制在每一道I序都進(jìn)行��。重在培養(yǎng)每位員工的質(zhì)量意識(shí)���,對(duì)于出現(xiàn)的質(zhì)量問題���,一般是組織相關(guān)的技術(shù)與生產(chǎn)人員作為-一個(gè)小組,-一起協(xié)作�����,盡快解決�����。

3���、團(tuán)隊(duì)工作法(Team work)

每位員工在工作中不僅是執(zhí)行上級(jí)的命令��。更重要的是積極地參與�,起到?jīng)Q策與輔助決策的作用組織團(tuán)隊(duì)的原則并不完全按行政組織來劃分�,而主要根據(jù)業(yè)務(wù)的關(guān)系來劃分。團(tuán)隊(duì)成員強(qiáng)調(diào)一專多能���,要求能夠比較熟悉團(tuán)隊(duì)內(nèi)其他工作人員的工作���,保證工作協(xié)調(diào)的順利進(jìn)行。

4�����、并行工程(Concurrent Engineering)

在產(chǎn)品的設(shè)計(jì)開發(fā)期間���,將概念設(shè)計(jì)����、結(jié)構(gòu)設(shè)計(jì)、工藝設(shè)計(jì)��、最終需求等結(jié)合起來��,保證以最快的速度按要求的質(zhì)量完成����。進(jìn)程中小組成員各自安排自身的工作,但可以定期或隨時(shí)反饋信息并對(duì)出現(xiàn)的問題協(xié)調(diào)解決���。依據(jù)適當(dāng)?shù)男畔⑾到y(tǒng)工具�����,反饋與協(xié)調(diào)整個(gè)項(xiàng)目的進(jìn)行�。利用現(xiàn)代CIM技術(shù)��,在產(chǎn)品的研制與開發(fā)期間�,輔助項(xiàng)目進(jìn)程的并行化。

精益生產(chǎn)管理的改善效果

1�、定性效果:生產(chǎn)現(xiàn)場管理可視化;搭建精益班組管理模式�����;生產(chǎn)作業(yè)標(biāo)準(zhǔn)化���;提高員工改善的積極性����;企業(yè)目視化管理標(biāo)準(zhǔn)制定

2���、定量效果:庫存降低����;生產(chǎn)效率提高�;生產(chǎn)線可動(dòng)率提高;制造周期縮短

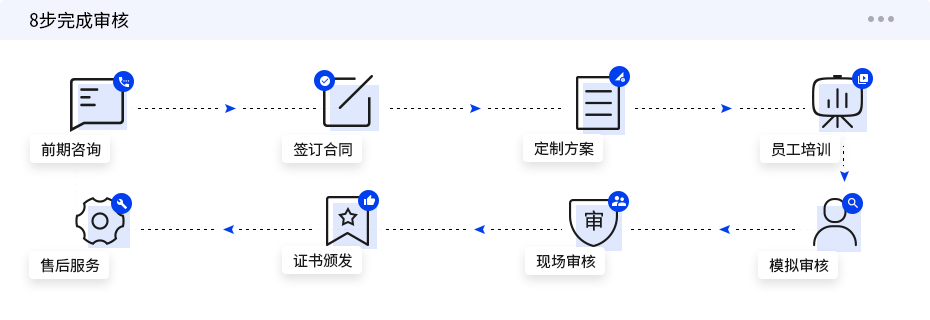

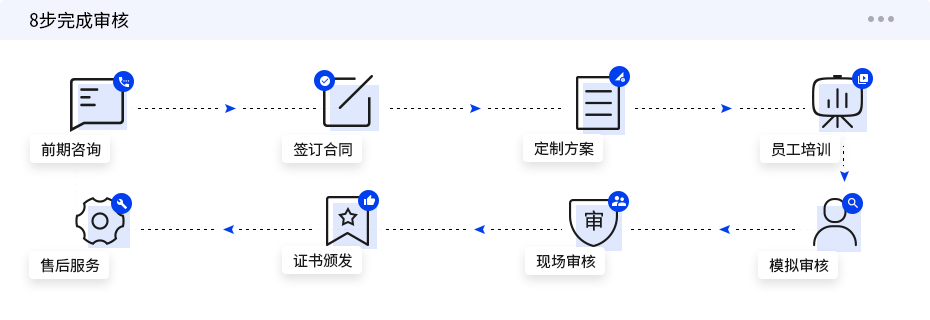

服務(wù)流程

全流程一站式服務(wù)�����,確保審核通過

詳細(xì)介紹

最終達(dá)到包括市場供銷在內(nèi)的生產(chǎn)的各方面最好的結(jié)果���。與傳統(tǒng)的大生產(chǎn)方式不同�,其特色是“多品種”����,“小批量”���。 精益生產(chǎn)又稱精良生產(chǎn),其中“精”表示精良�����、精確��、精美����;“益”表示利益、效益等等�。精益生產(chǎn)就是及時(shí)制造,消滅故障���,消除一切浪費(fèi)�����,向零缺陷��、零庫存進(jìn)軍�。它是美國麻省理工學(xué)院在一項(xiàng)名為“國際汽車計(jì)劃”的研究項(xiàng)目中提出來的。它們?cè)谧隽舜罅康恼{(diào)查和對(duì)比后��,認(rèn)為日本豐田汽車公司的生產(chǎn)方式是最適用于現(xiàn)代制造企業(yè)的一種生產(chǎn)組織管理方式�,稱之為精益生產(chǎn),以針對(duì)美國大量生產(chǎn)方式過于臃腫的弊病����。精益生產(chǎn)綜合了大量生產(chǎn)與單件生產(chǎn)方式的優(yōu)點(diǎn)�,力求在大量生產(chǎn)中實(shí)現(xiàn)多品種和高質(zhì)量產(chǎn)品的低成本生產(chǎn)。

精益化生產(chǎn)給了我們一個(gè)理念���,但是具體到每個(gè)企業(yè)的執(zhí)行確是有很大區(qū)別的�。 首先不同的企業(yè)在行業(yè)特點(diǎn)上不盡相同�����,就拿流程行業(yè)和離散行業(yè)來說�����,流程行業(yè)��,比如化工��,醫(yī)藥,金屬等�����,一般偏好設(shè)備管理��,如TPM,因?yàn)樵诹鞒绦托袠I(yè)需要運(yùn)用到一系列的特定設(shè)備����,這些設(shè)備的狀況極大的影響著產(chǎn)品的質(zhì)量;而離散行業(yè)����,比如機(jī)械,電子等��,LAYOUT��,生產(chǎn)線的排布����,以及工序都是影響生產(chǎn)效率和質(zhì)量的重要因素,因此離散行業(yè)注重標(biāo)準(zhǔn)化��,JIT��,看板以及零庫存。

簡單而言�,企業(yè)運(yùn)用精益生產(chǎn)切忌生搬硬套,而應(yīng)該靈活運(yùn)用��。比如很多人一提到要推行精益���,就要追求“單件流”��,但是“單件流”是否就是最高效的方式,至少現(xiàn)在看來還沒有哪家企業(yè)能夠給出活生生的例子�,“單件流”需要強(qiáng)大的工序流程控制能力和物流管理能力,如果生產(chǎn)模式?jīng)]有足夠的支撐���,貿(mào)然推行“單件流”必將造成極大的阻礙和重大損失����。 很多人都將精益稱為一種文化�,尤其是當(dāng)中國企業(yè)推行精益的時(shí)候,必然會(huì)提到這點(diǎn)���,確實(shí)�����,如果說TPS是實(shí)際的模式和方法���,那么精益確實(shí)更像理論和愿景����。正如制慧網(wǎng)的那篇熱門博文所說的一樣����,當(dāng)精益成為一種文化,學(xué)習(xí)精益必須要重新塑造的企業(yè)文化����。

核心編輯 播報(bào)

精益生產(chǎn)方式的基本思想可以用一句話來概括,即:Just In Time(JIT)�,翻譯為中文是“旨在需要的時(shí)候,按需要的量�����,生產(chǎn)所需的產(chǎn)品”�。因此有些管理專家也稱精益生產(chǎn)方式為JIT生產(chǎn)方式、準(zhǔn)時(shí)制生產(chǎn)方式��、適時(shí)生產(chǎn)方式或看板生產(chǎn)的方式�����。

精益生產(chǎn)核心:

1、追求零庫存

精益生產(chǎn)是一種追求無庫存生產(chǎn)���,或使庫存達(dá)到極小的生產(chǎn)系統(tǒng)����,為此而開發(fā)了包括“看板”在內(nèi)的一系列具體方式��,并逐漸形成了一套獨(dú)具特色的生產(chǎn)經(jīng)營體系����。

2����、追求快速反應(yīng),即快速應(yīng)對(duì)市場變化��。

為了快速應(yīng)對(duì)市場的變化����,精益生產(chǎn)者開發(fā)出了細(xì)胞生產(chǎn)、固定變動(dòng)生產(chǎn)等布局及生產(chǎn)編程方法����。

3�����、企業(yè)內(nèi)外環(huán)境的和諧統(tǒng)一

精益生產(chǎn)方式成功的關(guān)鍵是把企業(yè)的內(nèi)部活動(dòng)和外部的市場(顧客)需求和諧地統(tǒng)一于企業(yè)的發(fā)展目標(biāo)���。

4、人本位主義

精益生產(chǎn)強(qiáng)調(diào)人力資源的重要性�,把員工的智慧和創(chuàng)造力視為企業(yè)的寶貴財(cái)富和未來發(fā)展的原動(dòng)力a、充分尊重員工�;b、重視培訓(xùn)�����;c��、共同協(xié)作�����。

5���、庫存是“禍根”

高庫存是大量生產(chǎn)方式的特征之一�。由于設(shè)備運(yùn)行的不穩(wěn)定、工序安排的不合理���、較高的廢品率和生產(chǎn)的不均衡等原因��,常常出現(xiàn)供貨不及時(shí)的現(xiàn)象��,庫存被看作是必不可少的“緩沖劑”�����。但精益生產(chǎn)則認(rèn)為庫存是企業(yè)的“禍害”���,其主要理由是:

1、庫存提高了經(jīng)營成本�;

2、庫存掩蓋了企業(yè)問題��。

原則1:消除八大浪費(fèi)

企業(yè)中普遍存在的八大浪費(fèi)涉及:過量生產(chǎn)���、等待時(shí)間、運(yùn)輸��、庫存���、過程(工序)����、動(dòng)作、產(chǎn)品缺陷以及忽視員工創(chuàng)造力��。

原則2:關(guān)注流程��,提高總體效益

管理大師戴明說過:"員工只須對(duì)15%的問題負(fù)責(zé)��,另外85%歸咎于制度流程".什么樣的流程就產(chǎn)生什么樣的績效�。改進(jìn)流程要注意目標(biāo)是提高總體效益,而不是提高局部的部門的效益�,為了企業(yè)的總體效益即使?fàn)奚植康牟块T的效益也在所不惜。

原則3:建立無間斷流程以快速應(yīng)變

建立無間斷流程����,將流程中不增值的無效時(shí)間盡可能壓縮以縮短整個(gè)流程的時(shí)間,從而快速應(yīng)變顧客的需要��。

原則4:降低庫存

需指出的是,降低庫存只是精益生產(chǎn)的其中一個(gè)手段,目的是為了解決問題和降低成本��,而且低庫存需要高效的流程、穩(wěn)定可靠的品質(zhì)來保證。很多企業(yè)在實(shí)施精益生產(chǎn)時(shí)�����,以為精益生產(chǎn)就是零庫存����,不先去改造流程、提高品質(zhì)����,就一味要求下面降低庫存,結(jié)果可想而知����,成本不但沒降低反而急劇上升,于是就得出結(jié)論�,精益生產(chǎn)不適合我的行業(yè)、我的企業(yè)�。這種誤解是需要極力避免的。

原則5:全過程的高質(zhì)量�����,一次做對(duì)

質(zhì)量是制造出來的����,而不是檢驗(yàn)出來的。檢驗(yàn)只是一種事后補(bǔ)救���,不但成本高而且無法保證不出差錯(cuò)���。因此,應(yīng)將品質(zhì)內(nèi)建于設(shè)計(jì)����、流程和制造當(dāng)中去,建立一個(gè)不會(huì)出錯(cuò)的品質(zhì)保證系統(tǒng)�,一次做對(duì)。精益生產(chǎn)要求做到低庫存�、無間斷流程,試想如果哪個(gè)環(huán)節(jié)出了問題�,后面的將全部停止,所以精益生產(chǎn)必須以全過程的高質(zhì)量為基礎(chǔ)�,否則,精益生產(chǎn)只能是一句空話�����。

原則6:基于顧客需求的拉動(dòng)生產(chǎn)

JIT的本意是:在需要的時(shí)候���,僅按所需要的數(shù)量生產(chǎn)�,生產(chǎn)與銷售是同步的。也就是說�����,按照銷售的速度來進(jìn)行生產(chǎn)���,這樣就可以保持物流的平衡�,任何過早或過晚的生產(chǎn)都會(huì)造成損失���。過去豐田使用"看板"系統(tǒng)來拉動(dòng)���,輔以ERP或MRP信息系統(tǒng)則更容易達(dá)成企業(yè)外部的物資拉動(dòng)。

原則7:標(biāo)準(zhǔn)化與工作創(chuàng)新

標(biāo)準(zhǔn)化的作用是不言而喻的�����,但標(biāo)準(zhǔn)化并不是一種限制和束縛���,而是將企業(yè)中最優(yōu)秀的做法固定下來��,使得不同的人來做都可以做得最好�����,發(fā)揮最大成效和效率��。而且����,標(biāo)準(zhǔn)化也不是僵化����、一成不變的,標(biāo)準(zhǔn)需要不斷地創(chuàng)新和改進(jìn)���。

原則8:尊重員工���,給員工授權(quán)

尊重員工就是要尊重其智慧和能力,給他們提供充分發(fā)揮聰明才智的舞臺(tái)����,為企業(yè)也為自己做得更好。在豐田公司����,員工實(shí)行自主管理�����,在組織的職責(zé)范圍內(nèi)自行其是���,不必?fù)?dān)心因工作上的失誤而受到懲罰,出錯(cuò)一定有其內(nèi)在的原因�����,只要找到原因施以對(duì)策�,下次就不會(huì)出現(xiàn)了。所以說�,精益的企業(yè)雇傭的是"一整個(gè)人",不精益的企業(yè)只雇傭了員工的"一雙手".

原則9:團(tuán)隊(duì)工作

在精益企業(yè)中���,靈活的團(tuán)隊(duì)工作已經(jīng)變成了一種最常見的組織形式�,有時(shí)候同一個(gè)人同時(shí)分屬于不同的團(tuán)隊(duì)�,負(fù)責(zé)完成不同的任務(wù)。最典型的團(tuán)隊(duì)工作莫過于豐田的新產(chǎn)品發(fā)展計(jì)劃����,該計(jì)劃由一個(gè)龐大的團(tuán)隊(duì)負(fù)責(zé)推動(dòng),團(tuán)隊(duì)成員來自各個(gè)不同的部門�,有營銷��、設(shè)計(jì)��、工程�����、制造、采購等���,他們?cè)谕粋€(gè)團(tuán)隊(duì)中協(xié)同作戰(zhàn)����,大大縮短了新產(chǎn)品推出的時(shí)間��,而且質(zhì)量更高��、成本更低�����,因?yàn)閺囊婚_始很多問題就得到了充分的考慮�����,在問題帶來麻煩之前就已經(jīng)被專業(yè)人員所解決。

原則10:滿足顧客的需要

滿足顧客需要就是要持續(xù)地提高顧客的滿意度���,為了一點(diǎn)眼前的利益而不惜犧牲顧客的滿意度是相當(dāng)短視的行為��。豐田從不把這句話掛在嘴上�����,總是以實(shí)際行動(dòng)來實(shí)踐����,盡管產(chǎn)品供不應(yīng)求�����,豐田在一切準(zhǔn)備工作就緒以前���,從不盲目擴(kuò)大規(guī)模�����,保持穩(wěn)健務(wù)實(shí)的作風(fēng)����,以贏得顧客的尊敬。豐田的財(cái)務(wù)數(shù)據(jù)顯示其每年的利潤增長率幾乎是銷售增長率的兩倍�����,而且每年的增長率相當(dāng)穩(wěn)定��。

原則11:精益供應(yīng)鏈

在精益企業(yè)中����,供應(yīng)商是企業(yè)長期運(yùn)營的寶貴財(cái)富��,是外部合伙人�����,他們信息共享�����,風(fēng)險(xiǎn)與利益共擔(dān)����,一榮俱榮、一損俱損��。遺憾的是,很多國內(nèi)企業(yè)在實(shí)施精益生產(chǎn)時(shí)�����,與這種精益理念背道而馳���,為了達(dá)到"零庫存"的目標(biāo)�,將庫存全部推到了供應(yīng)商那里���,弄得供應(yīng)商怨聲載道:你的庫存倒是減少了���,而我的庫存卻急劇增加。精益生產(chǎn)的目標(biāo)是降低整個(gè)供應(yīng)鏈的庫存�����。不花力氣進(jìn)行流程改造��,只是簡單地將庫存從一個(gè)地方轉(zhuǎn)移到另一個(gè)地方��,是不解決任何問題的��。當(dāng)你不斷擠壓盤剝你的供應(yīng)商時(shí),你無法指望他們?cè)敢馓峁┤魏蝺?yōu)質(zhì)的支持和服務(wù)�����。到頭來受損的還是你自己�����。如果你是供應(yīng)鏈中的強(qiáng)者�,應(yīng)該像豐田一樣,擔(dān)當(dāng)起領(lǐng)導(dǎo)者的角色���,整合出一條精益供應(yīng)鏈�,使每個(gè)人都受益�����。

原則12:"自我反省"和"現(xiàn)地現(xiàn)物"

精益文化里面有兩個(gè)突出的特點(diǎn):"自我反省"和"現(xiàn)地現(xiàn)物"�。

"自我反省"的目的是要找出自己的錯(cuò)誤�,不斷地自我改進(jìn)。豐田認(rèn)為"問題即是機(jī)會(huì)"-當(dāng)錯(cuò)誤發(fā)生時(shí)�����,并不責(zé)罰個(gè)人,而是采取改正行動(dòng)�����,并在企業(yè)內(nèi)廣泛傳播從每個(gè)體驗(yàn)中學(xué)到的知識(shí)���。這與很多國內(nèi)企業(yè)動(dòng)不動(dòng)就罰款的做法是完全不同的-絕大部分問題是由于制度流程本身造成的��,懲罰個(gè)人只會(huì)使大家千方百計(jì)掩蓋問題����,對(duì)于問題的解決沒有任何幫助���。

"現(xiàn)地現(xiàn)物"則倡導(dǎo)無論職位高低��,每個(gè)人都要深入現(xiàn)場���,徹底了解事情發(fā)生的真實(shí)情況,基于事實(shí)進(jìn)行管理�。這種"現(xiàn)地現(xiàn)物"的工作作風(fēng)可以有效避免"官僚主義".在國內(nèi)的上市公司中,中集集團(tuán)可以說是出類拔萃�,在它下屬的十幾家工廠中,位于南通的工廠一直做得最好����,其中一個(gè)重要原因就是南通中集的領(lǐng)導(dǎo)層遵循了"現(xiàn)地現(xiàn)物"的思想�����,高層領(lǐng)導(dǎo)每天都要抽出時(shí)間到生產(chǎn)一線查看了解情況�����、解決問題�。

實(shí)質(zhì)編輯 播報(bào)

精益生產(chǎn)方式既是一種以最大限度地減少企業(yè)生產(chǎn)所占用的資源和降低企業(yè)管理和運(yùn)營成本為主要目標(biāo)的生產(chǎn)方式��,又是一種理念��、一種文化�����。實(shí)施精益生產(chǎn)方式JIT就是決心追求完美����、追求卓越���,就是精益求精���、盡善盡美����,為實(shí)現(xiàn)七個(gè)零的終極目標(biāo)而不斷努力��。它是支撐個(gè)人與企業(yè)生命的一種精神力量����,也是在永無止境的學(xué)習(xí)過程中獲得自我滿足的一種境界。

精益生產(chǎn)方式的實(shí)質(zhì)是管理過程��,包括人事組織管理的優(yōu)化�����,大力精簡中間管理層�,進(jìn)行組織扁平化改革,減少非直接生產(chǎn)人員���;推行生產(chǎn)均衡化同步化���,實(shí)現(xiàn)零庫存與柔性生產(chǎn);推行全生產(chǎn)過程(包括整個(gè)供應(yīng)鏈)的質(zhì)量保證體系�����,實(shí)現(xiàn)零不良;減少和降低任何環(huán)節(jié)上的浪費(fèi)�����,實(shí)現(xiàn)零浪費(fèi)�;最終實(shí)現(xiàn)拉動(dòng)式準(zhǔn)時(shí)化的生產(chǎn)方式。

精益生產(chǎn)方式生產(chǎn)出來的產(chǎn)品品種能盡量滿足顧客的要求�����,而且通過其對(duì)各個(gè)環(huán)節(jié)中采用的杜絕一切浪費(fèi)(人力�、物力、時(shí)間���、空間)的方法與手段滿足顧客對(duì)價(jià)格的要求�。精益生產(chǎn)方式要求消除一切浪費(fèi)���,追求精益求精和不斷改善��,去掉生產(chǎn)環(huán)節(jié)中一切無用的東西��,每個(gè)工人及其崗位的安排原則是必須增值����,撤除一切不增值的崗位�����;精簡產(chǎn)品開發(fā)設(shè)計(jì)����、生產(chǎn)、管理中一切不產(chǎn)生附加值的工作��。其目的是以最優(yōu)品質(zhì)�����、最低成本和最高效率對(duì)市場需求作出最迅速的響應(yīng)����。

縱深發(fā)展編輯 播報(bào)

1.建立可靠的工時(shí)模塊。

2.建立可靠的核算體系�����。

3.以人為本�����,造就“個(gè)體精英”型的團(tuán)隊(duì)。

生產(chǎn)區(qū)別編輯 播報(bào)

精益生產(chǎn)方式與傳統(tǒng)生產(chǎn)方式的區(qū)別主要表現(xiàn)為:改變了品質(zhì)控制手段����;消滅(減少)了各種緩沖區(qū);增加了職工的參與感和責(zé)任感�;培訓(xùn)職工并與職工交流;僅在需要的地方采用自動(dòng)化����;精益組織結(jié)構(gòu)。

特征

精益生產(chǎn)方式是圍繞著最大限度利用公司的職工�����、協(xié)作廠商與資產(chǎn)的固有能力的綜合哲學(xué)體系����。這個(gè)體系要求形成一個(gè)解決問題的環(huán)境并對(duì)問題不斷改進(jìn)改善,要求各個(gè)環(huán)節(jié)都是最卓越的���,而這些環(huán)節(jié)打破了傳統(tǒng)的職能界限��。

精益生產(chǎn)方式的主要特征表現(xiàn)為:

(1)品質(zhì)——尋找���、糾正和解決問題;

(2)柔性——小批量��、單件流�����;

(3)投放市場時(shí)間——把開發(fā)時(shí)間減至最?。?/span>

(4)產(chǎn)品多元化——縮短產(chǎn)品周期����、減小規(guī)模效益影響;

(5)效率——提高生產(chǎn)率���、減少浪費(fèi)�����;

(6)適應(yīng)性——標(biāo)準(zhǔn)尺寸總成�����、協(xié)調(diào)合作�����;

(7)學(xué)習(xí)——不斷改善�����。

生產(chǎn)特點(diǎn)編輯 播報(bào)

拉動(dòng)式準(zhǔn)時(shí)化生產(chǎn) 以最終用戶的需求為生產(chǎn)起點(diǎn).強(qiáng)調(diào)物流平衡��,追求零庫存�,要求上一道工序加工完的零件立即可以進(jìn)入下一道工序。 組織生產(chǎn)線依靠一種稱為看板(Kanban)的形式�。即由看板傳遞下道向上退需求的信息(看板的形式不限,關(guān)鍵在于能夠傳遞信息)���。生產(chǎn)中的節(jié)拍可由人工干預(yù)���、控制,但重在保證生產(chǎn)中的韌流平衡(對(duì)于每一道工序來說����,即為保證對(duì)后退工序供應(yīng)的準(zhǔn)時(shí)化)。由于采用拉動(dòng)式生產(chǎn)���,生產(chǎn)中的計(jì)劃與調(diào)度實(shí)質(zhì)上是由各個(gè)生產(chǎn)單元自己完成����,在形式上不采用集中計(jì)劃,但操作過程中生產(chǎn)單元之間的協(xié)調(diào)則極為必要����?!∪尜|(zhì)量管理 強(qiáng)調(diào)質(zhì)量是生產(chǎn)出來而非檢驗(yàn)出來的,由生產(chǎn)中的質(zhì)量管理來保證最終質(zhì)量.生產(chǎn)過程中對(duì)質(zhì)量的檢驗(yàn)與控制在每一道工序都進(jìn)行����。重在培養(yǎng)每位員工的質(zhì)量意識(shí),在每一道工序進(jìn)行時(shí)注意質(zhì)量的檢測與控制��,保證及時(shí)發(fā)現(xiàn)質(zhì)量問題.如果在生產(chǎn)過程中發(fā)現(xiàn)質(zhì)量問題��,根據(jù)情況�,可以立即停止生產(chǎn),直至解決問題����,從而保證不出現(xiàn)對(duì)不合格品的無效加工。 對(duì)于出現(xiàn)的質(zhì)量問題����,一般是組織相關(guān)的技術(shù)與生產(chǎn)人員作為一個(gè)小組�����,一起協(xié)作�,盡快解決���?!F(tuán)隊(duì)工作法 團(tuán)隊(duì)工作法(Team work)�����。每位員工在工作中不僅是執(zhí)行上級(jí)的命令�。更重要的是積極地參與,起到?jīng)Q策與輔助決策的作用.組織團(tuán)隊(duì)的原則并不完全按行政組織來劃分���,而主要根據(jù)業(yè)務(wù)的關(guān)系來劃分���。團(tuán)隊(duì)成員強(qiáng)調(diào)一專多能,要求能夠比較熟悉團(tuán)隊(duì)內(nèi)其他工作人員的工作�����,保證工作協(xié)調(diào)的順利進(jìn)行。團(tuán)隊(duì)人員工作業(yè)績的評(píng)定受團(tuán)隊(duì)內(nèi)部的評(píng)價(jià)的影響�。(這與日本獨(dú)特的人事制度關(guān)系較大)團(tuán)隊(duì)工作的基本氛圍是信任,以一種長期的監(jiān)督控制為主�����,而避免對(duì)每一步工作的稽核�����,提高工作效率��。團(tuán)隊(duì)的組織是變動(dòng)的���,針對(duì)不同的事物,建立不同的團(tuán)隊(duì)����,同一個(gè)人可能屬于不同的團(tuán)隊(duì)?����!〔⑿泄こ獭〔⑿泄こ蹋?/span>Concurrent Engineering)�����。在產(chǎn)品的設(shè)計(jì)開發(fā)期間,將概念設(shè)計(jì)�����、結(jié)構(gòu)設(shè)計(jì)���、工藝設(shè)計(jì)�、最終需求等結(jié)合起來�,保證以最快的速度按要求的質(zhì)量完成。各項(xiàng)工作由與此相關(guān)的項(xiàng)目小組完成��。進(jìn)程中小組成員各自安排自身的工作����,但可以定期或隨時(shí)反饋信息并對(duì)出現(xiàn)的問題協(xié)調(diào)解決。依據(jù)適當(dāng)?shù)男畔⑾到y(tǒng)工具���,反饋與協(xié)調(diào)整個(gè)項(xiàng)目的進(jìn)行���。利用現(xiàn)代CIM技術(shù),在產(chǎn)品的研制與開發(fā)期間�,輔助項(xiàng)目進(jìn)程的并行化����。

精益生產(chǎn)與大批量生產(chǎn)方式管理思想的比較 精益生產(chǎn)作為一種從環(huán)境到管理目標(biāo)都是全新的管理思想���,并在實(shí)踐中取得成功�,并非簡單地應(yīng)用了一二種新的管理手段����,而是一套與企業(yè)環(huán)境、文化以及管理方法高度融合的管理體系��,因此精益生產(chǎn)自身就是一個(gè)自治的系統(tǒng)����。

(1)優(yōu)化范圍不同 大批量生產(chǎn)方式源于美國�,是基于美國的企業(yè)間關(guān)系,強(qiáng)調(diào)市場導(dǎo)向�����,優(yōu)化資源配置��,每個(gè)企業(yè)以財(cái)務(wù)關(guān)系為界限��,優(yōu)化自身的內(nèi)部管理。而相關(guān)企業(yè)�,無論是供應(yīng)商還是經(jīng)銷商,則以對(duì)手相對(duì)待�����。 精益生產(chǎn)方式則以產(chǎn)品生產(chǎn)工序?yàn)榫€索�����,組織密切相關(guān)的供應(yīng)鏈��,一方面降低企業(yè)協(xié)作中的交易成本���,另一方面保證穩(wěn)定需求與及時(shí)供應(yīng)��,以整個(gè)大生產(chǎn)系統(tǒng)為優(yōu)化目標(biāo)��。

(2)對(duì)待庫存的態(tài)度不同 大批量生產(chǎn)方式的庫存管理強(qiáng)調(diào)“庫存是必要的惡物”����。 精益生產(chǎn)方式的庫存管理強(qiáng)調(diào)“庫存是萬惡之源”��。

精益生產(chǎn)方式將生產(chǎn)中的一切庫存視為“浪費(fèi)”��,同時(shí)認(rèn)為庫存掩蓋了生產(chǎn)系統(tǒng)中的缺陷與問題。它一方面強(qiáng)調(diào)供應(yīng)對(duì)生產(chǎn)的保證�����,另一方面強(qiáng)調(diào)對(duì)零庫存的要求����,從而不斷暴露生產(chǎn)中基本環(huán)節(jié)的矛盾并加以改進(jìn),不斷降低庫存以消滅庫存產(chǎn)生的“浪費(fèi)”�����?����;诖?���,精益生產(chǎn)提出了“消滅一切浪費(fèi)”的口號(hào)。追求零浪費(fèi)的目標(biāo)����。

(3)業(yè)務(wù)控制觀不同

傳統(tǒng)的大批量生產(chǎn)方式的用人制度基于雙方的“雇用”關(guān)系�,業(yè)務(wù)管理中強(qiáng)調(diào)達(dá)到個(gè)人工作高效的分工原則���,并以嚴(yán)格的業(yè)務(wù)稽核來促進(jìn)與保證,同時(shí)稽核工作還防止個(gè)人工作對(duì)企業(yè)產(chǎn)生的負(fù)效應(yīng)�����。 精益生產(chǎn)源于日本�����,深受東方文化影響�����,在專業(yè)分工時(shí)強(qiáng)調(diào)相互協(xié)作及業(yè)務(wù)流程的精簡(包括不必要的核實(shí)工作)——消滅業(yè)務(wù)中的“浪費(fèi)”�����。

(4)質(zhì)量觀不同

傳統(tǒng)的生產(chǎn)方式將一定量的次品看成生產(chǎn)中的必然結(jié)果����。

精益生產(chǎn)基于組織的分權(quán)與人的協(xié)作觀點(diǎn),認(rèn)為讓生產(chǎn)者自身保證產(chǎn)品質(zhì)量的絕對(duì)可靠是可行的�����,且不犧牲生產(chǎn)的連續(xù)性。其核心思想是�,導(dǎo)致這種概率性的質(zhì)量問題產(chǎn)生的原因本身并非概率性的,通過消除產(chǎn)生質(zhì)量問題的生產(chǎn)環(huán)節(jié)來“消除一切次品所帶來的浪費(fèi)”���,追求零不良�����。

(5)對(duì)人的態(tài)度不同

大批量生產(chǎn)方式強(qiáng)調(diào)管理中的嚴(yán)格層次關(guān)系���。對(duì)員工的要求在于嚴(yán)格完成上級(jí)下達(dá)的任務(wù),人被看作附屬于崗位的“設(shè)備”�����。

精益生產(chǎn)則強(qiáng)調(diào)個(gè)人對(duì)生產(chǎn)過程的干預(yù)��,盡力發(fā)揮人的能動(dòng)性�,同時(shí)強(qiáng)調(diào)協(xié)調(diào),對(duì)員工個(gè)人的評(píng)價(jià)也是基于長期的表現(xiàn)�����。這種方法更多地將員工視為企業(yè)團(tuán)體的成員����,而非機(jī)器。充分發(fā)揮基層的主觀能動(dòng)性��。

做好方法編輯 播報(bào)

第一.全員發(fā)動(dòng)���,以人為中心��,建立“精益”的企業(yè)文化���。

中小企業(yè)人員的流動(dòng)性大,而穩(wěn)定的人員是精益生產(chǎn)所需的條件之一���,為了解決這個(gè)矛盾�����,中小企業(yè)要花大的力氣來建立起精益的企業(yè)文化���。在企業(yè)內(nèi)部樹立起“節(jié)約光榮,浪費(fèi)可恥”的良好風(fēng)氣��,并加強(qiáng)對(duì)新進(jìn)員工的培訓(xùn),使他們能很快的接受浪費(fèi)是最大的“敵人”的理念��。由于精益生產(chǎn)涉及企業(yè)生產(chǎn)活動(dòng)的各個(gè)環(huán)節(jié)�����,需要全體員工的高度重視與共同參與�����,強(qiáng)調(diào)每個(gè)人在生產(chǎn)中的積極參與性和主動(dòng)性���,強(qiáng)調(diào)員工之間的協(xié)調(diào)優(yōu)化�����,用激勵(lì)的手段來激發(fā)員工的主動(dòng)性和協(xié)作性�����,最大限度地發(fā)發(fā)揮員工的個(gè)人能力和群體智慧�����。要通過教育��、培訓(xùn)���,使各層級(jí)的員工掌握精益生產(chǎn)的基本理論與方法�����。 企業(yè)的管理者要通過對(duì)工效學(xué)的研究來改善人的工作環(huán)境,減低勞動(dòng)強(qiáng)度��,提高工作效率�����,通過激勵(lì)機(jī)制來激發(fā)員工的勞動(dòng)積極性與工作熱情��,充分發(fā)揮每一位員工在生產(chǎn)系統(tǒng)中的作用��,提高生產(chǎn)系統(tǒng)的運(yùn)轉(zhuǎn)效率和可靠性��。

第二.建立具有高柔性的生產(chǎn)系統(tǒng)���,加強(qiáng)對(duì)員工的技能培訓(xùn)�。

生產(chǎn)系統(tǒng)的高柔性是指企業(yè)的生產(chǎn)組成形式靈活多變���,能適應(yīng)市場多樣化的需求��,及時(shí)組織多品種生產(chǎn)�,以提高企業(yè)的競爭能力。生產(chǎn)系統(tǒng)的高柔性不僅僅是設(shè)備的柔性�,組織柔性和勞動(dòng)力柔性更為重要,后者主要是通過對(duì)員工的不斷培訓(xùn)��,在企業(yè)內(nèi)建立學(xué)習(xí)型組織��,通過員工不斷的自我培養(yǎng)和自我激勵(lì)達(dá)到�����。只有這樣���,中小企業(yè)在面對(duì)市場多變這一問題時(shí)�����。精益生產(chǎn)才能以組織柔性���、勞動(dòng)力柔性、設(shè)備柔性為手段�����,實(shí)現(xiàn)高柔性與高效率的統(tǒng)一,增強(qiáng)自己的市場競爭力���。

第三.進(jìn)行市場分析���,加強(qiáng)計(jì)劃的控制作用,采用準(zhǔn)時(shí)化生產(chǎn)�。

中小企業(yè)由于生產(chǎn)規(guī)模小���,接到的大部分是小訂單����,導(dǎo)致生產(chǎn)線改換生產(chǎn)品種頻繁����。生產(chǎn)安排粗放,在原材料和生產(chǎn)物料的投放上不科學(xué)��,在前后工序供應(yīng)上很難達(dá)到協(xié)調(diào)一致����,致使生產(chǎn)成本的控制很難達(dá)到行業(yè)的先進(jìn)水平�。中小企業(yè)要克服上述的問題���,必須在市場分析的基礎(chǔ)上加強(qiáng)計(jì)劃的控制作用����,并采用準(zhǔn)時(shí)化生產(chǎn)管理方式���。生產(chǎn)計(jì)劃的制定要有前瞻性����,并且指令性計(jì)劃和指導(dǎo)性計(jì)劃相結(jié)合���,計(jì)劃任務(wù)的分解要合理��。準(zhǔn)時(shí)化生產(chǎn)就是只在適當(dāng)?shù)臅r(shí)間內(nèi)生產(chǎn)出需要的數(shù)量和品種�,前工序只生產(chǎn)是后工序所需要的數(shù)量��。這樣精準(zhǔn)的生產(chǎn)可以通過“看板”來實(shí)現(xiàn)�����,使用看板能夠使得生產(chǎn)和零部件的流量曲線在整個(gè)制造過程中是光滑的���,能夠提供一個(gè)簡潔的和有效的溝通渠道�����。通過前一工序和后一工序的連接方式來保證準(zhǔn)量和準(zhǔn)時(shí)����,避免過量生產(chǎn)和提前生產(chǎn)。

第四.通過5s改善現(xiàn)場管理�,通過標(biāo)準(zhǔn)化作業(yè)排除無效勞動(dòng),提高生產(chǎn)效率����。

5s即:整理�、整頓、清掃����、清潔、素養(yǎng)���。5s通過對(duì)在制品��、原材料和輔助用品的整理和整頓�。可使每件物品都擺放在規(guī)定的區(qū)域內(nèi)�����,可以使現(xiàn)場變得干凈整潔���,縮短了尋找這些物品的時(shí)間�,從而提高作業(yè)效率�。另外不清潔的現(xiàn)場還會(huì)帶來很多的質(zhì)量隱患和設(shè)備故障,通過5s管理可避免很多不妊要的質(zhì)量問題�。標(biāo)準(zhǔn)化作業(yè),是將作業(yè)人員��、作業(yè)順序�、工序設(shè)備的布置,物流過程等問題做到最優(yōu)化組合�,以達(dá)到生產(chǎn)目標(biāo)而設(shè)立的作業(yè)方法。它是對(duì)周期性的人一機(jī)作業(yè)中有關(guān)人的動(dòng)作順序進(jìn)行標(biāo)準(zhǔn)化��,以清除人一機(jī)作業(yè)中動(dòng)作浪費(fèi)�,提高員工的工作效率。標(biāo)準(zhǔn)作業(yè)包括三個(gè)基本要素:標(biāo)準(zhǔn)工時(shí)���、標(biāo)準(zhǔn)作業(yè)順序��、標(biāo)準(zhǔn)在制品的數(shù)最���,三要素缺一不可����。標(biāo)準(zhǔn)作業(yè)的目的在于通過排除無效動(dòng)作和持續(xù)改善來提高生產(chǎn)效率��。在此過程中需要不斷地發(fā)覺操作中的無效勞動(dòng)�����,完善作業(yè)標(biāo)準(zhǔn)����。

第五.通過推行看板、均衡生產(chǎn)等方法控制在制品��、產(chǎn)成品庫存��。

庫存被企業(yè)視為“萬惡之首”��。過高的在制品和成品庫存會(huì)為企業(yè)來無效的投入:它需要更多的搬運(yùn)工作���、運(yùn)輸設(shè)備����、倉管人員和定期檢查所需要的人員���。多余的庫存就意味著成本的增加和浪費(fèi)的產(chǎn)生����。精益生產(chǎn)正是基于這種考慮�,提出了零庫存的思想,來消除不必要的成本浪費(fèi)��。精益生產(chǎn)通過看板管理進(jìn)行庫存控制�,因?yàn)榭窗灞旧砭哂泻軓?qiáng)的可視化特性,通過它可以有效地控制過量生產(chǎn)����,把過量生產(chǎn)和提前生產(chǎn)的庫存降到最低,還可以及時(shí)地為管理人員提供中轉(zhuǎn)庫存量��,以便及時(shí)在相應(yīng)工序做調(diào)整��。均衡化生產(chǎn)��,指的是生產(chǎn)的各個(gè)環(huán)節(jié)每天遵循循環(huán)時(shí)間以均衡的數(shù)量制造各種產(chǎn)品和零件。通過均衡生產(chǎn)可以把生產(chǎn)流量的波動(dòng)盡可能的降到最小程度��。按品種的數(shù)量均衡是對(duì)多品種生產(chǎn)企業(yè)��,需要決定在案一生產(chǎn)時(shí)期內(nèi)���,把一些品種的產(chǎn)品安排在一起生產(chǎn)�����,以滿足市場的需求���。

第六.推行全面質(zhì)量管理,加強(qiáng)質(zhì)量控制�,減少因不合格品引起的浪費(fèi)。

不合格品的制造成本與合格品是一樣的����,但是不能給企業(yè)帶來效益。而且為了處理不合格品��,企業(yè)還要花費(fèi)一定的人力和物力��,所以要實(shí)現(xiàn)精益生產(chǎn)��,必須要嚴(yán)格控制不合格品率�����。中小企業(yè)由于生產(chǎn)規(guī)模小��,生產(chǎn)批量小����,改換品種頻繁,而生產(chǎn)中在產(chǎn)品投產(chǎn)以及產(chǎn)品下線的時(shí)候最容易出現(xiàn)質(zhì)量波動(dòng)�����,因此中小企業(yè)的質(zhì)量控制難度更大��。通過全面質(zhì)量管理可以很好的解決這個(gè)問題���,在全面質(zhì)量管理體系中����,需有專門的負(fù)責(zé)人組成質(zhì)量小組��,開展不間斷的質(zhì)量保證活動(dòng)����。對(duì)生產(chǎn)出來的產(chǎn)品嚴(yán)格監(jiān)督�����,確保到下一工序的產(chǎn)品無次品�,一旦出現(xiàn)質(zhì)量問題須做出快速響應(yīng).及時(shí)從源頭解決問題����。精益生產(chǎn)注重源頭質(zhì)量控制,這就意味著一旦出現(xiàn)錯(cuò)誤��,就立即停止該工序的工作��,并立即由相關(guān)人員進(jìn)行解決��。